Você já parou para pensar no quanto se gasta para desenvolver um protótipo, ou no quanto uma empresa demora para desenvolver um projeto de alta complexidade? Atualmente, é comum ocorrerem grandes despesas em empresas, pelo fato de ocorrerem problemas com o desenvolvimento dos projetos. Contudo, grandes empresas vêm utilizando um artifício que ajuda muito na redução de gastos e de tempo.

A Simulação Computacional é um procedimento que se utiliza de computadores para fazer testes matemáticos com o intuito de que seus resultados se assemelhem com a realidade, para que possa ser entendido o comportamento do mecanismo e para que possam ser avaliadas estratégias para o desenvolvimento do protótipo sem grandes empecilhos.

A Engenharia conta com softwares CAE (Computer Aided Engineering ou Engenharia Assistida por Computador) especializados em simulações, como SolidWorks e Ansys, que servem para a análise tanto da física-base quanto de sistemas mais complexos de se trabalhar. Os principais parâmetros utilizados pelo CAE são:

- Temperatura:

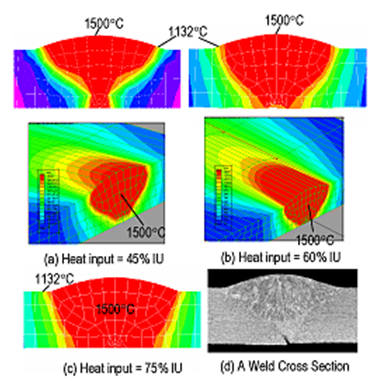

É possível simular a influência da temperatura em um material ou mesmo em um conjunto mecânico, obtendo resultados confiáveis sem a necessidade de gastar com a construção do equipamento ou com a realização de ensaios com o material. Um bom exemplo é na engenharia de soldagem: existem softwares que permitem simular a influência do calor imposto durante a soldagem, sendo possível determinar os parâmetros de soldagem adequados sem gastar com soldagens exploratórias (práticas), que requereriam gastos com material, energia e etc; além de necessitar de uma análise do material metálico. Além disso, softwares de CAE também permitem simular resistência dos materiais a falha, testar a resistência mecânica em uma dada condição de trabalho, entre outras situações.

Simulação do calor imposto em uma soldagem.

- Pressão:

Em projetos que consideram a influência direta de fluidos ou mesmo que possuam componentes sujeitos a cargas de compressão ou similares, é essencial que se entenda como a grandeza da pressão influencia o comportamento do sistema, permitindo dimensionar adequadamente o sistema para suas condições de trabalho. O principal intuito dessa simulação é garantir a segurança e a eficiência do projeto, já que existe dificuldade em realizar ensaios para garantir que um projeto está corretamente dimensionado para a pressão de trabalho, sejam de ordem técnica ou financeira. Um bom exemplo disso são os projetos de tubulações industriais, nos quais é preciso garantir que não existam falhas devido a pressão do fluido, sob risco de graves acidentes e perdas de produção consideráveis.

- Interações entre componentes:

É essencial entender o comportamento de cada peça em um conjunto mecânico para garantir o correto funcionamento, a durabilidade e a segurança. Contudo, apenas é possível testar esses parâmetros após a montagem de um protótipo, o que sai muito caro, ou mesmo se torna inviável dependendo da magnitude do projeto. Por isso, os softwares de CAE possuem funções que permitem a compreensão do comportamento mecânico dos componentes, reduzindo drasticamente os custos com os testes, assim como o tempo para validar os equipamentos.

- Forças Aplicadas:

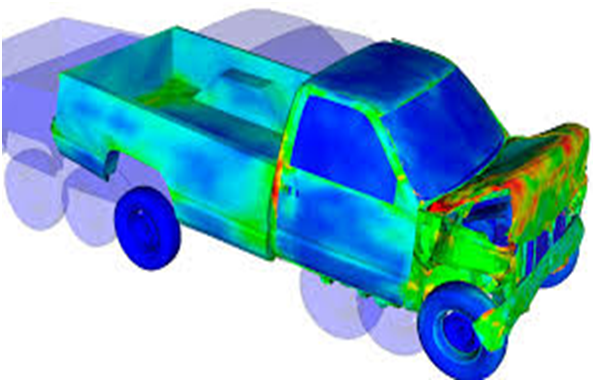

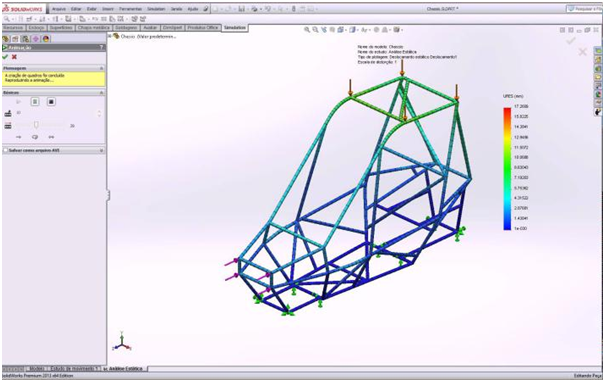

Uma das principais funções de um software CAE é a simulação de aplicação de cargas: em apenas alguns minutos, é possível obter resultados concisos e confiáveis sobre o comportamento mecânico de um projeto, exibindo os pontos de maior stress a fim de fundamentar a escolha de material ou de possíveis reforços estruturais e de elaborar um plano de manutenção futura mais eficiente. Essa análise também e fundamental para garantir a segurança do equipamento, pois garante seu dimensionamento correto evita acidentes futuros ou falhas por carga excessiva ou mesmo fadiga.

Análise de deformação devido ao impacto em uma picape.

Nesse contexto, vê-se que a utilização da simulação computacional proporcionou uma revolução na indústria, reduzindo os prazos para criação de projetos e tornando a evolução tecnológica muito mais rápida. Além disso, pode-se perceber o quão grande é redução de custos com testes e a consequente melhora na qualidade do projeto quando se utilizam ferramentas de CAE e pode-se notar que é impossível pensar em projeto de máquina hoje sem utilizar simulações por elementos finitos, ou mesmo outras tecnologias de simulações. Existem vários softwares disponíveis no mercado, dentre os quais os mais famosos são: Solid Edge, SolidWorks, Catia, NX e Ansys. Dentre esses, a maioria combina, além da simulação computacional, o desenho assistido por computador (CAD) e manufatura assistida por computador (CAM).

Como um exemplo da utilidade da tecnologia CAE, pode-se destacar a revolução na indústria automobilística. Em tempos passados, era preciso construir vários protótipos a fim de atestar a qualidade do projeto e fazer as alterações necessárias para aprovar o veículo em todos os testes necessários e, por fim, lançá-lo no mercado. Devido a isso, a frequência de lançamentos no mercado era bem menor, dificultando a inovação tecnológica e reduzindo a variedade de oferta no mercado. Entretanto, após a implementação da simulação computacional, tornou-se muito mais eficiente a gestão dos projetos permitindo tornar os testes destrutivos extremamente assertivos e os reduzindo ao mínimo possível. Hoje, percebe-se o quanto a indústria automobilística é dinâmica, com grande frequência de inovações e avanço substancial, principalmente nos quesitos de segurança e eficiência.

Análise estrutural de um chassi de veículo Baja SAE utilizando o SolidWorks.

A Diferencial Jr utiliza em suas soluções vários softwares de CAE, tais como SolidWorks e Ansys, para garantir a qualidade do projeto, garantindo a máxima eficiência tanto em operação de um equipamento como nos custos finais. Ficou curioso e quer saber como essa tecnologia pode ajudar seu negócio ou aquele projeto engavetado? Entre em contato com nossa equipe, nossos projetistas estarão à disposição para sanar quaisquer dúvidas.